Prolonger la vie des équipements industriels

Rénovation d’une poinçonneuse pour Echame, spécialiste des faux plafonds métalliques

Qui est Echame, notre client ?

Basée dans les Hauts-de-France, Echame est une entreprise spécialisée dans la conception et la fabrication de faux plafonds métalliques. Acteur reconnu dans le domaine de l’aménagement intérieur pour les bâtiments tertiaires et industriels, Echame s’appuie sur des procédés de production maîtrisés, reposant sur la transformation de feuilles de métal prédécoupées, façonnées avec précision pour garantir un rendu esthétique et fonctionnel.

L’entreprise intègre dans sa chaîne de production plusieurs machines à commande numérique (découpeuses, plieuses, poinçonneuses…) qui assurent la mise au format des tôles. Lorsque l’une de ces machines stratégiques tombe en panne, c’est l’ensemble de la ligne qui peut être perturbée.

L’enjeu : remettre en état une poinçonneuse stratégique sans changer toute la machine

La problématique confiée à A2Si portait sur une poinçonneuse en fin de vie, utilisée pour préparer les feuilles métalliques avant leur passage dans les étapes suivantes de production. Cette machine, équipée d’un contrôle numérique obsolète, avait subi une panne majeure, rendant son exploitation impossible.

Le constructeur proposait alors un remplacement complet de la machine — une solution coûteuse et peu durable. Pour Echame, il était essentiel de trouver une alternative plus économique, rapide et respectueuse de l’environnement, en conservant la partie mécanique encore pleinement fonctionnelle.

La réponse A2Si : rénover intelligemment la machine plutôt que la remplacer

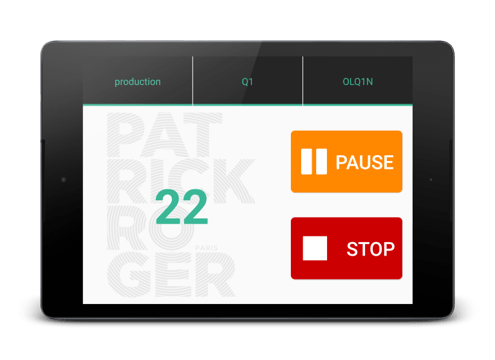

Face à cet enjeu, A2Si a proposé une solution de rénovation ciblée, permettant de prolonger la durée de vie de la poinçonneuse tout en modernisant sa partie commande.

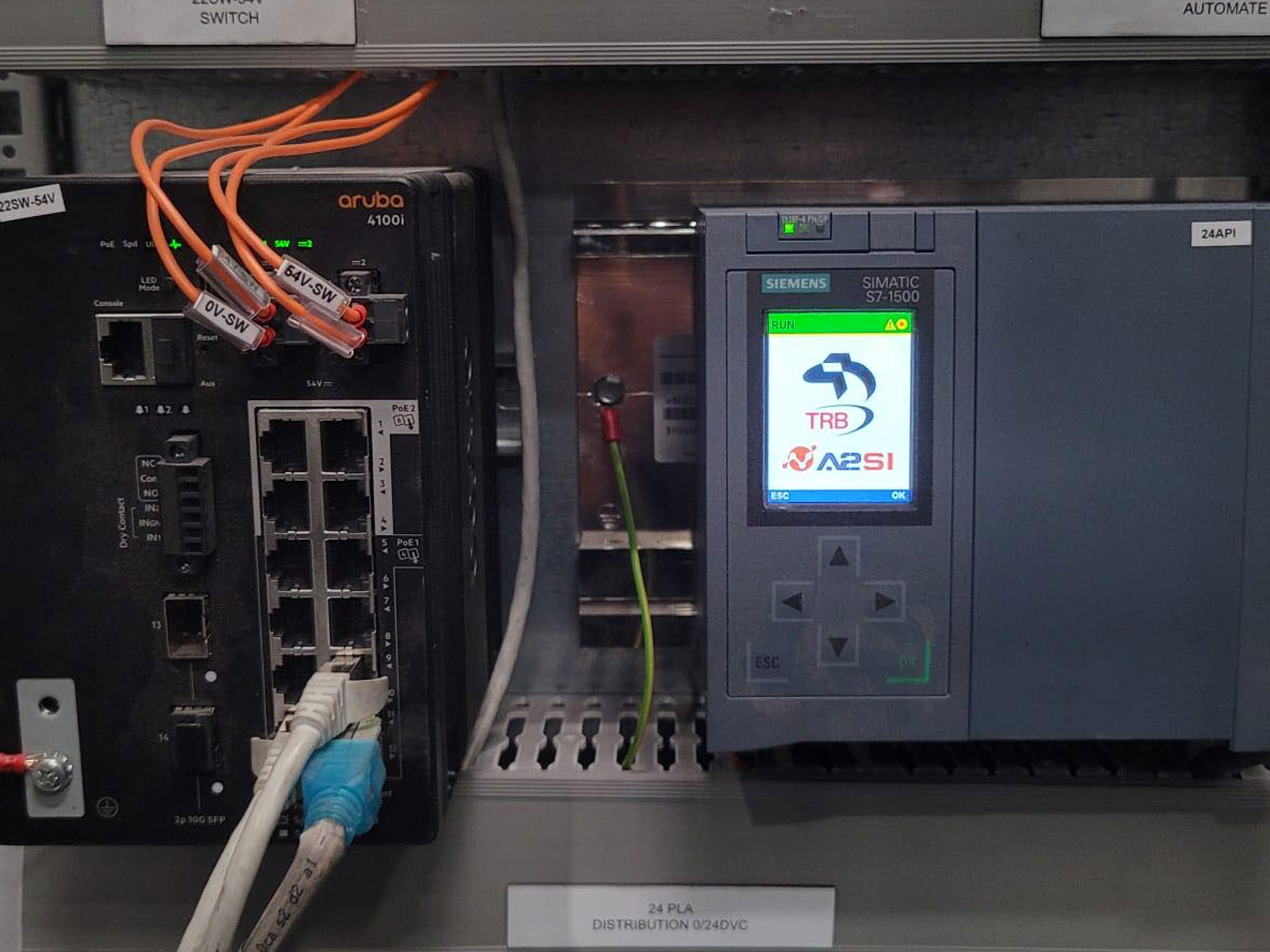

Remplacement de la carte d’axe Schneider

La carte d’axe d’origine, fournie par Schneider Electric, était devenue défaillante. A2Si a procédé à son remplacement en intégrant une nouvelle technologie plus performante, compatible avec les exigences actuelles de pilotage industriel.

Conservation de la mécanique, rénovation électrique et automatisme

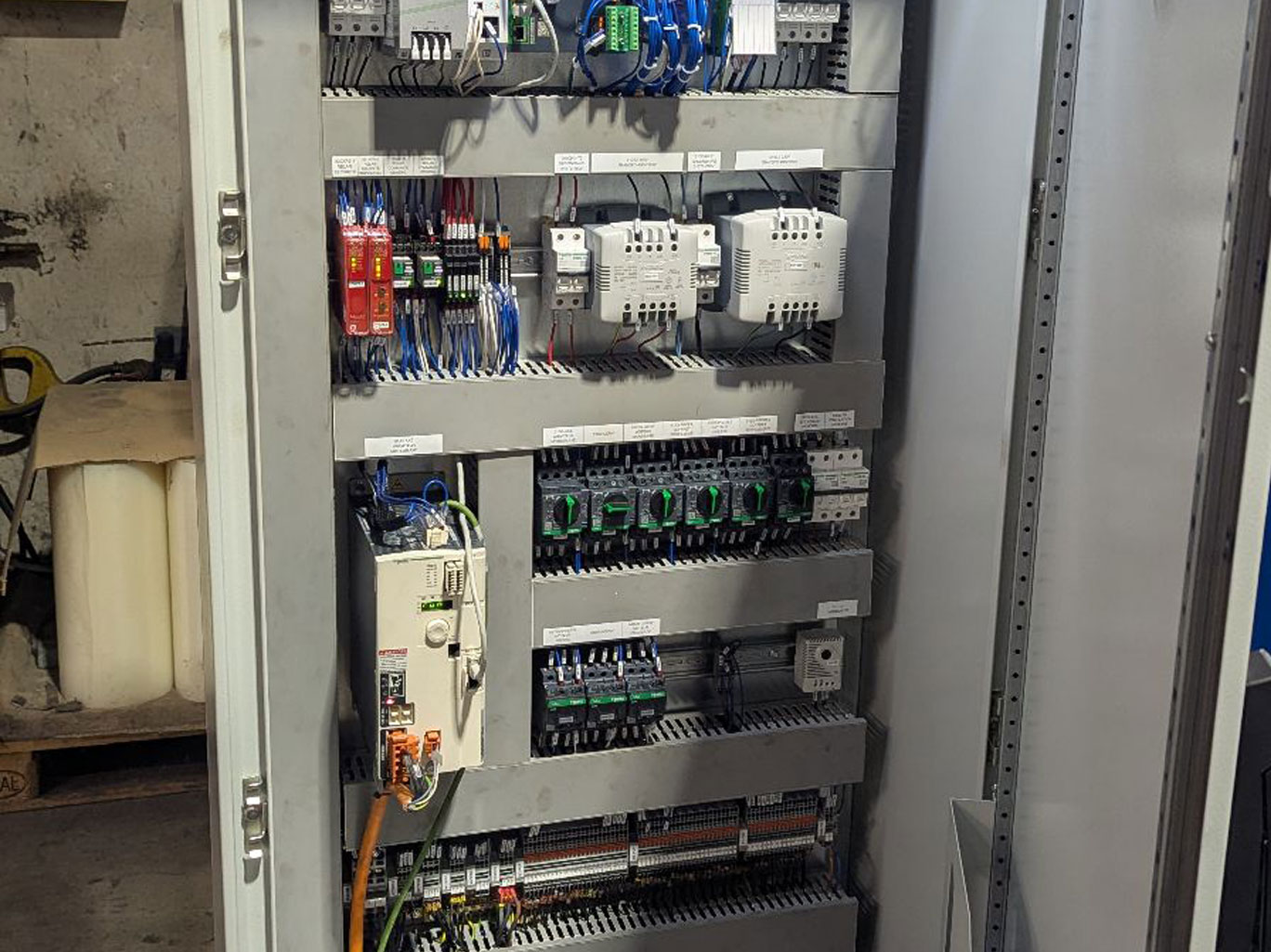

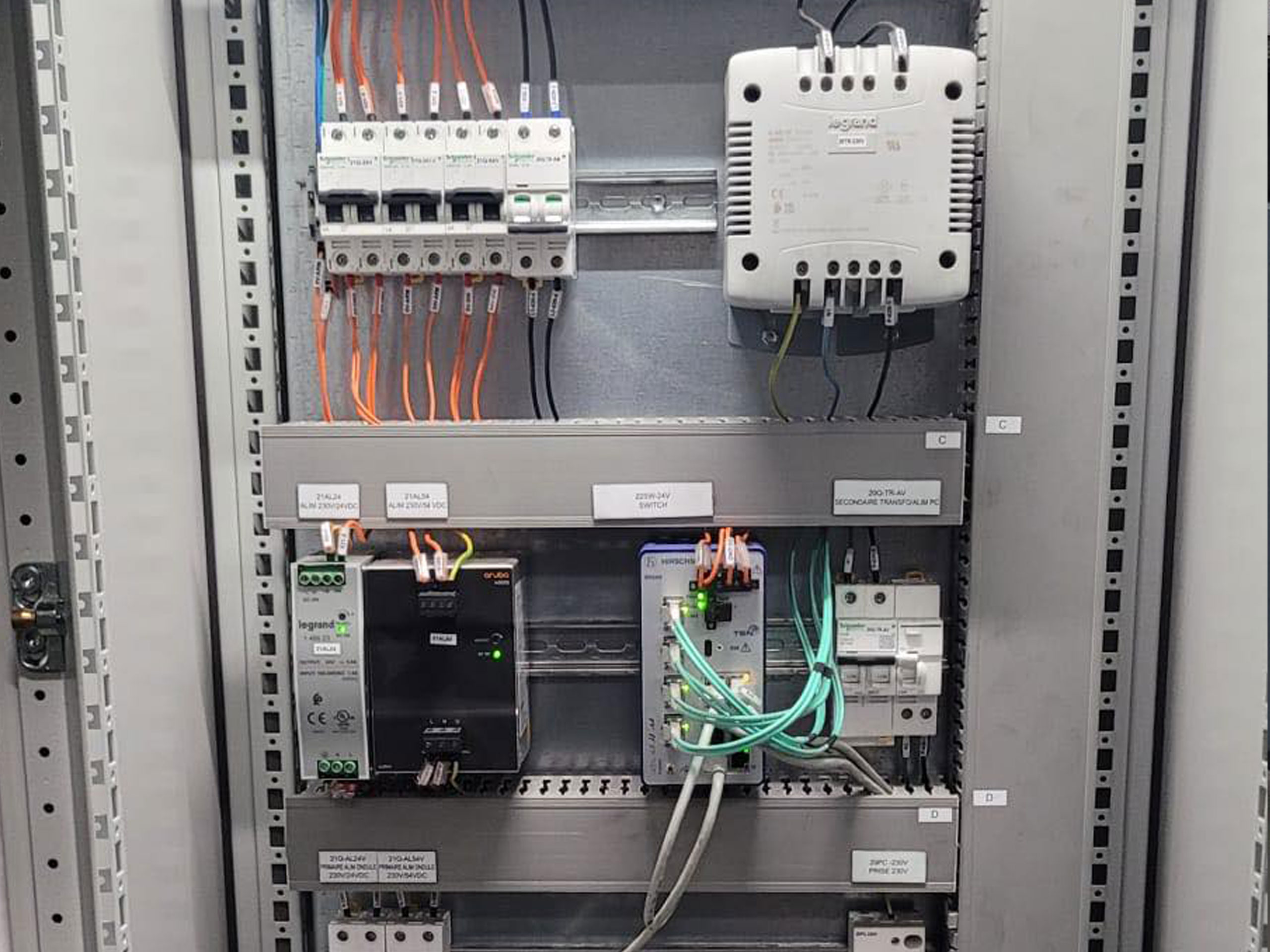

La mécanique de la poinçonneuse, toujours en excellent état, a été conservée. Les équipes d’A2Si sont intervenues sur les éléments suivants :

-

Rénovation complète de la partie électrique

-

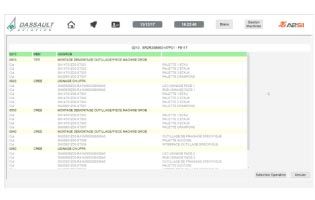

Remplacement et reprogrammation des automatismes

-

Intégration d’un nouveau système de contrôle plus moderne et pérenne

Cette intervention permet à la machine de retrouver toute sa fonctionnalité, sans les coûts liés à l’achat d’un nouvel équipement complet.

Une démarche écoresponsable et durable

Ce type de projet illustre la volonté d’A2Si de s’inscrire dans une démarche industrielle plus durable. En permettant à ses clients de rénover plutôt que jeter, l’entreprise agit pour une production plus responsable, tout en valorisant les investissements existants.

« Grâce à A2Si, nous avons pu relancer une machine essentielle pour notre production, sans bouleverser notre organisation. Une solution rapide, efficace et en phase avec nos valeurs. »

— Responsable de production chez Echame

A2Si, partenaire de confiance pour vos projets de rénovation industrielle

Avec une expertise reconnue en automatisme industriel, modernisation d’installations et intégration de solutions sur-mesure, A2Si accompagne les industriels dans leurs projets d’optimisation et de transformation de leur outil de production.

Que ce soit pour une rénovation partielle, une mise à niveau technologique ou un accompagnement global, nous vous aidons à prolonger la durée de vie de vos équipements tout en gagnant en performance.

Vous avez un projet de rénovation ou de modernisation industrielle ? Contactez les équipes d’A2Si pour en discuter : ensemble, trouvons la solution la plus adaptée à vos enjeux techniques et environnementaux.