Chantier TRB – Masse de bouchage

Phase de recette des projets de l’Atelier 2

Masse de bouchage

Contexte du projet

TRB pour Terres Réfractaires du Boulonnais, est un concepteur de solutions réfractaires pour les industriels tels que les aciéries, fonderies, cimenteries et autres fours spéciaux. La société est implantée dans le Nord Pas de Calais depuis plus de 70 ans, et bénéficie d’une position de leader dans son domaine de par son expertise et son rayonnement international.

Dans le cadre d’un projet de rénovation électrique et afin de moderniser les installations, TRB a fait appel aux équipes A2SI pour l’accompagner dans cette nouvelle transition pour l’entreprise.

Nature du projet et enjeux

Après un premier projet de déménagement à Loon-Plage, stoppé par le COVID en 2020, l’entreprise a décidé de maintenir les installations en place dans le cœur historique de l’usine de Nesles dans le Boulonnais, mais en menant un projet de rénovation complète de l’électricité.

L’enjeu était de pérenniser la structure de l’Atelier 2 qui est le centre névralgique de l’usine historique en modernisant et en automatisant la supervision de cet espace qui fabrique les masses de bouchage réfractaire.

Une mission d’automatisation du process industriel qui est le cœur de l’expertise d’A2SI, tout en garantissant pour une transition fluide sans interruption de l’activité.

Etapes du projet

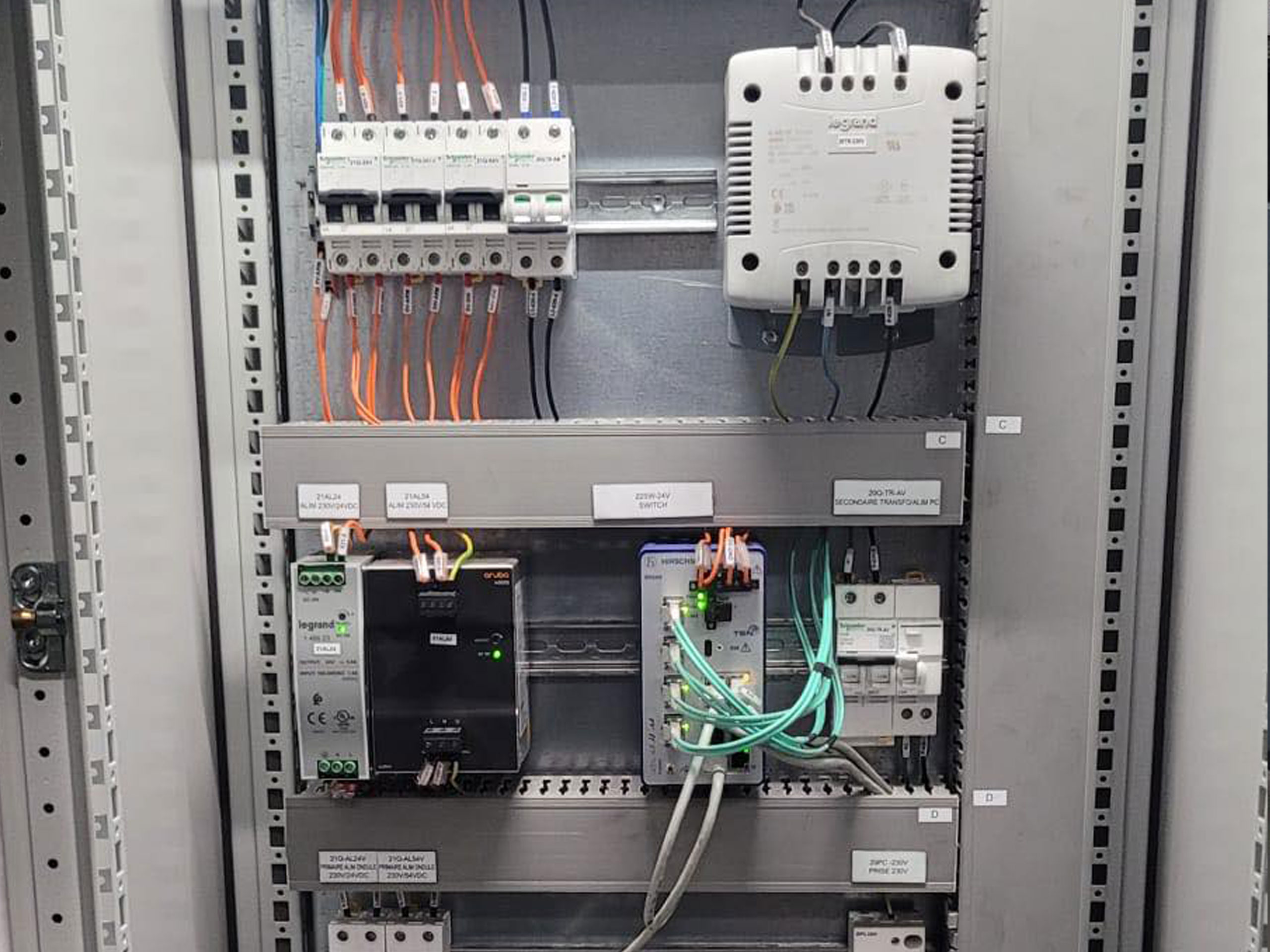

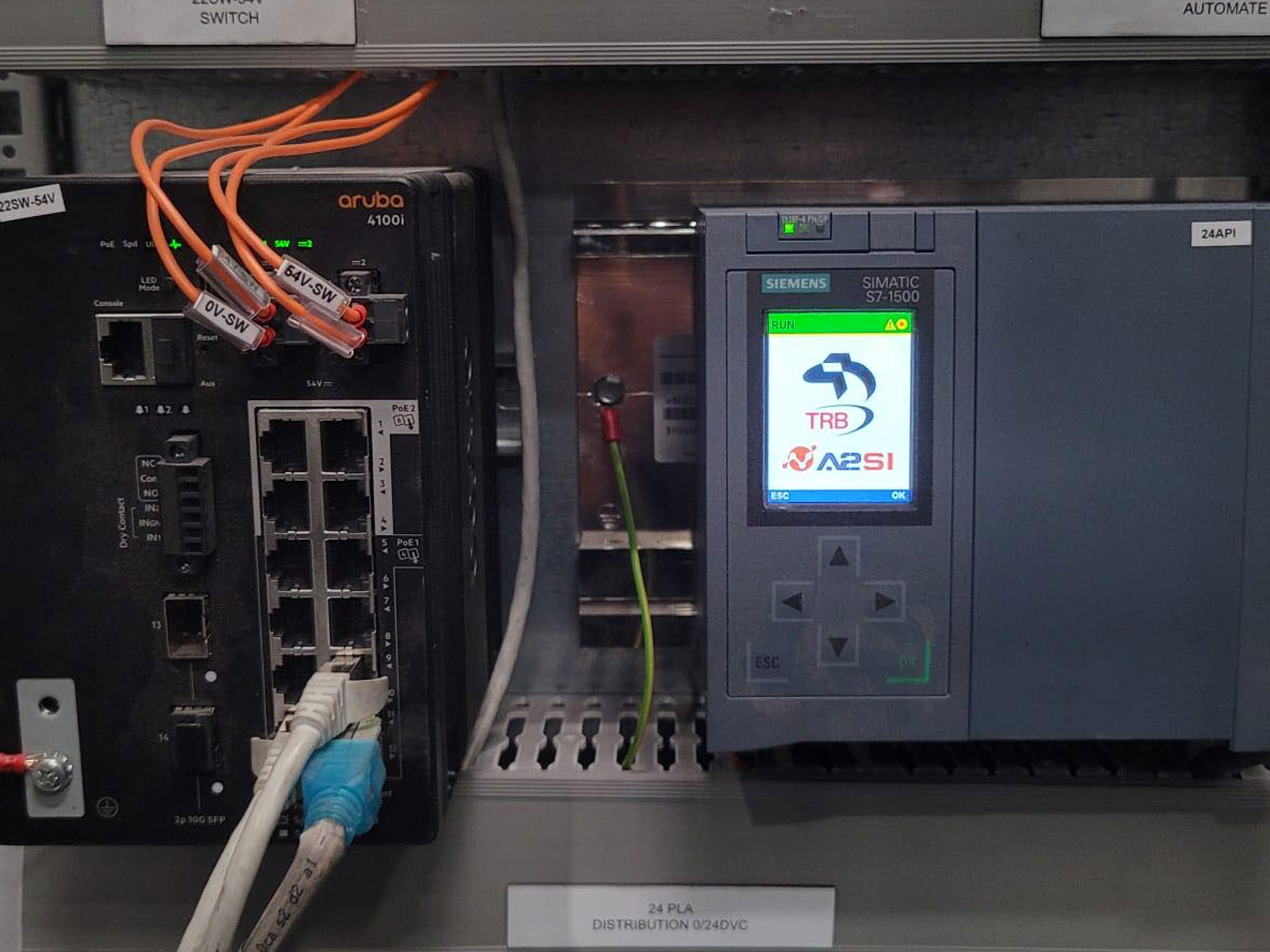

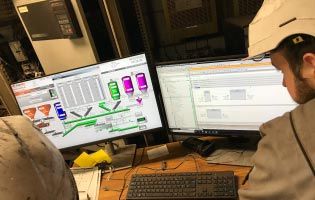

Comme pour chaque projet, la phase d’étude et de relevés sur site est primordiale afin de proposer la solution optimale pour répondre au besoin spécifique de chaque client et de chaque contexte. Vient ensuite la phase d’intervention, qui consiste ici en la dépose de l’ensemble des armoires de contrôle de commande. La nouvelle architecture proposée et validée, fait basculer la structure en place de Schneider Premium / Intouch vers Siemens/ Panorama, pour le monitoring et pilotage des installations .

Concrètement en chiffres cela donne un volume de préparation 7 000 heures d’études et de chantier, dont une phase de préparation préliminaire au basculement qui a commencé le 27 juillet, et qui se poursuit par le déploiement opérationnel fin aout. L’engagement pris est de garantir un démarrage dans les temps avec une installation qui permet l’exploitation dans les 10 prochaines années.

Aspects Techniques

Pour moderniser les installations en place et les pérenniser, une combinaison de technologies ont été déployées :

- Automatismes Sécurité Siemens 1518F + Entrées sorties sur ET200S (700E/S)

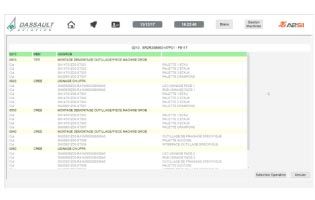

- 2 serveurs supervision Panorama + 5 Clients WEB

- Process batch au standard ISA 95

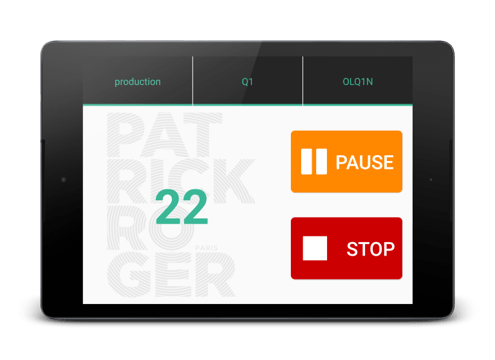

- Séquenceur Batch développé dans la supervision

- Boucle réseau optique OT Hirschmann

- Gestion des VLANs et de la sécurité réseau par routeur

Résultats et bénéfices attendus

Si les arrêts d’été sont le lot des intégrateurs système, l’équipe A2SI s’est cependant mobilisée tant sur les chantiers qu’au bureau d’études, pour mener à bien ce projet dans les délais impartis et pour répondre aux exigences de démarrage des installations fixés à fin août 2024.

Ainsi, le projet a permis d’atteindre plusieurs objectifs clés pour TBR :

- Le basculement des installations en 4 semaines couplé aux modifications mécaniques

- La remise en service et la montée en production en moins de 3 jours.

Conclusion du projet, côté client, un rajeunissement des installations à présent automatisées et performantes. Et côté A2Si, un challenge relevé avec succès, qui n’aurait été possible sans l’implication de tous nos collaborateurs.