Verquin confiseur

Revamping descendeur de palettes, mise en stock de bonbons

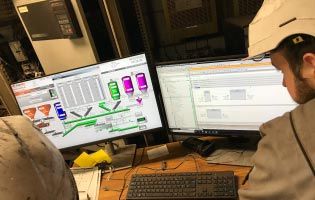

La société Verquin, fabricant de bonbons, nous a consultés pour un revamping descendeur dans une chaîne de fabrication. Le fonctionnement du descendeur de palettes pour mise en stock des bonbons était assuré par des équipements de type automate C200H-CPU21 de chez OMRON.

Objectifs

- Fiabiliser les installations électriques et d’automatismes par le remplacement des équipements obsolètes ou potentiellement défaillants.

- Optimiser la sécurité des produits en améliorant la détection de gerbages.

- Standardiser les matériels et les développements des automates dans le but de faciliter la maintenance.

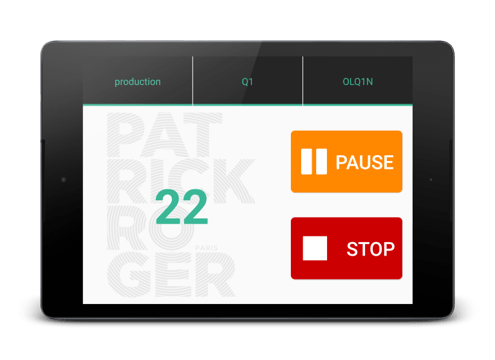

- Simplifier l’interface de dépannage par la mise en place d’un IHM.

- Améliorer la sécurité du personnel par l’ajout de barrières immatérielles.

- Préparer l’interfaçage des installations au futur système et permettre son évolution.

évolution

-

Avant

Des faiblesses et des menaces grandissantes remettaient en cause le système :

- Coût de maintenance en augmentation

- Obsolescence des équipements

- Evolution impossible, sinon très onéreuse

- Fonctionnement du niveau 0.5 restreint

- Manque de fiabilité des informations remontées

- La sécurité homme machine peu développée

-

Après

Les solutions que nous avons déployées :

- revamping complet de l’armoire électrique principale et de son automate.

Améliorations :

- de la détection de palette gerbée dans le descendeur, ainsi que le mode de replis en cas de gerbage.

- amélioration de la sécurité de personnel lors de l’utilisation du descendeur.

- amélioration du programme en prenant en compte toutes les fonctions de pilotage au niveau 0.5.

- intégration du coffret qui gère le compresseur huile et les sécurités du monte-charge dans le nouveau TD.