Tiru – Groupe EDF

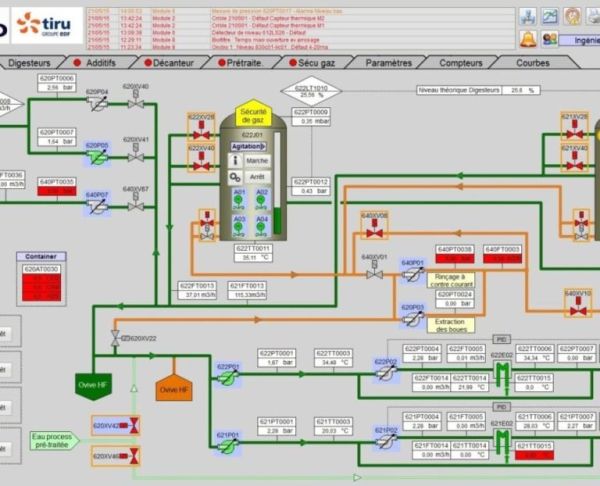

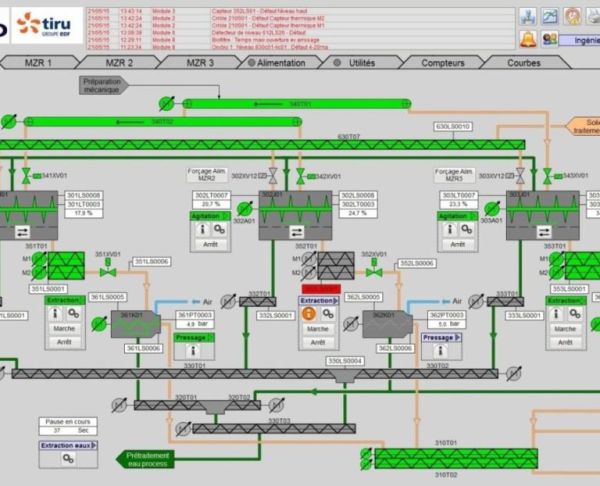

Système de conduite d’un centre de valorisation des déchets SYMEVAD

Dans le cadre de la mise en service d’une nouvelle usine de tri et de valorisation des déchets, A2SI a été consulté pour l’automatisation du process. L’automatisation comprend la création de l’architecture réseau, le dimensionnement, l’achat et la programmation des différents automates de l’usine. Nous nous sommes également occupés de la partie supervision, de l’agencement du bureau jusqu’aux tests des équipements. Ce projet de valorisation des déchets fut prometteur.

- Premièrement, nous avons réalisé un rewamping de l’automate de régulation du débit primaire

- Deuxièmement, l’automate gérant le taux de demande de froid ainsi que la cascade des compresseurs a été révisé.

- Dernièrement, une rénovation complète de la cascade des tours évaporatoires fut effectuée.

Traçabilité / reporting

Les différents bilans sont réalisés de la manière suivante :

- Saisie préalable sous WinCC par l’opérateur de la période de consultation souhaitée (puis du nom du rapport pour le rapport de fabrication), avec précision d’un découpage par unité de temps ou non (Shift / Jour / Mois / Année)

- Affichage écran sous forme de tableau numérique, avec agrégation possible pour certaines lignes et colonnes, et avec possibilité de tri par colonne

- Edition imprimante sous la même forme, complété par logo, date d’édition, titre du rapport, etc…

- Export possible au format MS EXCEL (via fichiers CSV)

Ces bilans nécessitent au préalable

l’enregistrement au fil de l’eau des informations process suivantes :

- Compte rendu des séquences de déchargement des camions (date, consignes, mesures)

- Compte rendu des séquences d’introduction des matières premières (date, consignes, mesures)

- Compte rendu des séquences de traitement Batch (date, quantité)

- Compte rendu des séquences de transfert des produits finis (date, quantité)

Ces données sont stockées par WinCC dans sa propre base de données SQL installée sur chaque serveur.

Performances garanties

du système de conduite

du système de conduite

Nous nous engageons à tenir les critères de performances suivants :

- Temps d’appel d’une vue de supervision jusqu’à son affichage complet : < 1 seconde

- Temps de prise en compte par l’API d’une commande transmise par la supervision : < 1 seconde

- Temps d’affichage d’une alarme ou d’un événement depuis l’évolution de l’entrée électrique correspondante : < 1 seconde

- Temps d’affichage d’un historique d’alarme au fil de l’eau : < 1 seconde

- Temps d’affichage des courbes depuis l’appel de la vue : < 2 secondes

- Temps de basculement des serveurs WinCC à partir de la détection de défaillance par le serveur passif : < 1 à 2 secondes

Nous ferons un relevé consigné sous forme de rapport en fin de recette plateforme, lors de la mise en service, au démarrage de la production, puis 6 mois après le démarrage de la production.

Travaux mis en oeuvre

- Contrôle et commande de la production

- Journal de bord de l’installation

- Courbes de tendance

- Compteurs de fonctionnement des organes

- Vue réseau et système

- Maintenance préventive

- Traçabilité / Reporting

Compétences utilisées

- Développement automatisme avec STEP7 pour les automates Siemens S7-400

- Développement de supervision avec SIMATIC WinCC

- Réalisation des plans électriques ainsi que du câblage des armoires électriques

- Historique, archivage